Questa ricerca permette di trovare il modello di forno standard in base ai parametri immessi dal cliente (materiale, lavorazioni, accessori, ecc...)

Questa ricerca permette di trovare il modello di forno ricercando qualsiasi termine all'interno dei titoli, delle descrizioni e delle caratteristiche

Serie S.E. Forni a Gas a Spinta

Serie IGRB Riscaldo a Induzione e cesoiatura barre

Serie I.G.E. Forni a Induzione

Serie I.G.ROT. Forno a suola rotante

Serie I.G.T Linee di Trattamento termico

Serie I.G.C. Forni per Riscaldo Campionature

Serie S.E. Forni a Gas a Spinta

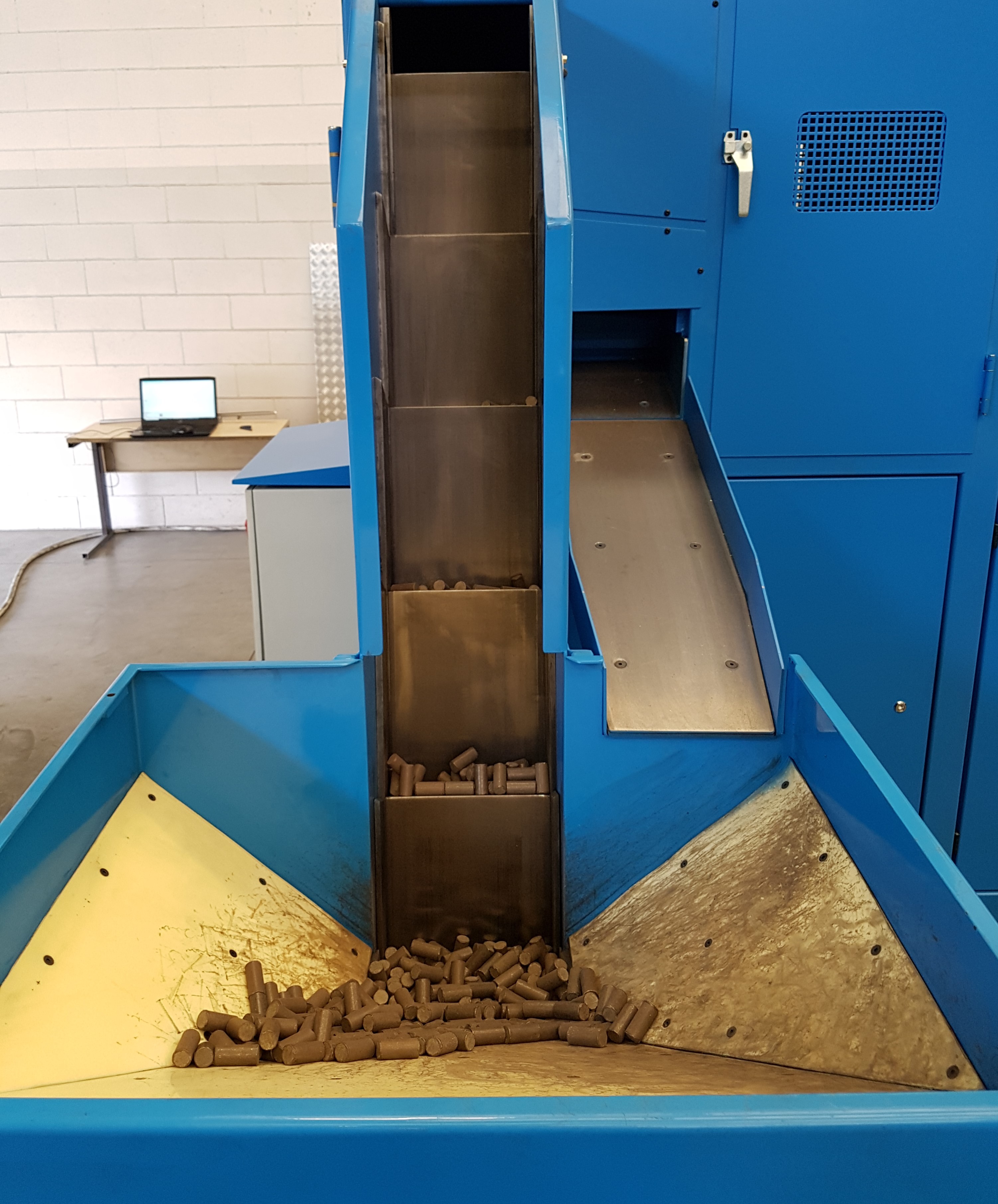

Alimentatore /incolonnatore A 1000 (pezzi L.100).

Comprende un quadro elettrico e un pannello operatore entrambi a bordo macchina. Logica di avanzamento a relé elettromeccanici. Regolazione della temperatura mediante termoregolatore a microprocessore.

Gamma e combinazioni:

Incolonnatore A1000 - Interasse Guide 2G60, 2G80, 4G50 Camera SE100, Se140, Se180

Caratteristiche:

Adatti al riscaldo di pezzi piccoli e medi. Movimentazione interna su 2 guide in acciaio refrattario. Regolazione delle temperature a microprocessore con rilevamenti a termocoppia. Possibilità di riscaldo dischi per stampaggio automatico.

Esempi di pezzi:

Billette diametro da 8 a 60 mm, lunghezza da 20 a 100 mm. Dischi diametro da 30 a 50 mm, spessore da 15 a 30 mm

Optionals:

Tra i principali citiamo cabina insonorizzante a pavimento, incolonnatole dischi, convogliatori di scarico in tutte le combinazioni.

Availability of optional devices, according to specific production need.

Following to great success on export market, furnaces S.E. face very high demand also icon domestic market, thanks to their “user friendly” philosophy and extremely easy diameter and length regulation for parts to be forged.

Temperature regulation by proportional modulating action, allowing temperature uniformity to be -+/- 0.5% of preset value. Check up by Thermocouple cn one or two zones, according to heating chamber length. Direct heating by burners on the heating chamber vault and flame on tacks.

In 2G version, tracks wheelbase is 60 mm (parts dial. 8 - 55 mm) or 80 mm. (parts dial 8 - 60 mm); in 4G version, wheelbase is 50 mm (parts dial. 8 - 45 mm).

Four chamber length in cm. SE180 model can be provided by 2 or 4 tracks, according to required production and parts to be heated.

Feeder/In- column device A1000 (pieces L.100)

Electrical switchboard and operator panel beside the machine included. Feed logic by electromechanical relays.

Temperature regulation by microchip thermoregulator.

Availability of optional devices, according to specific production need.

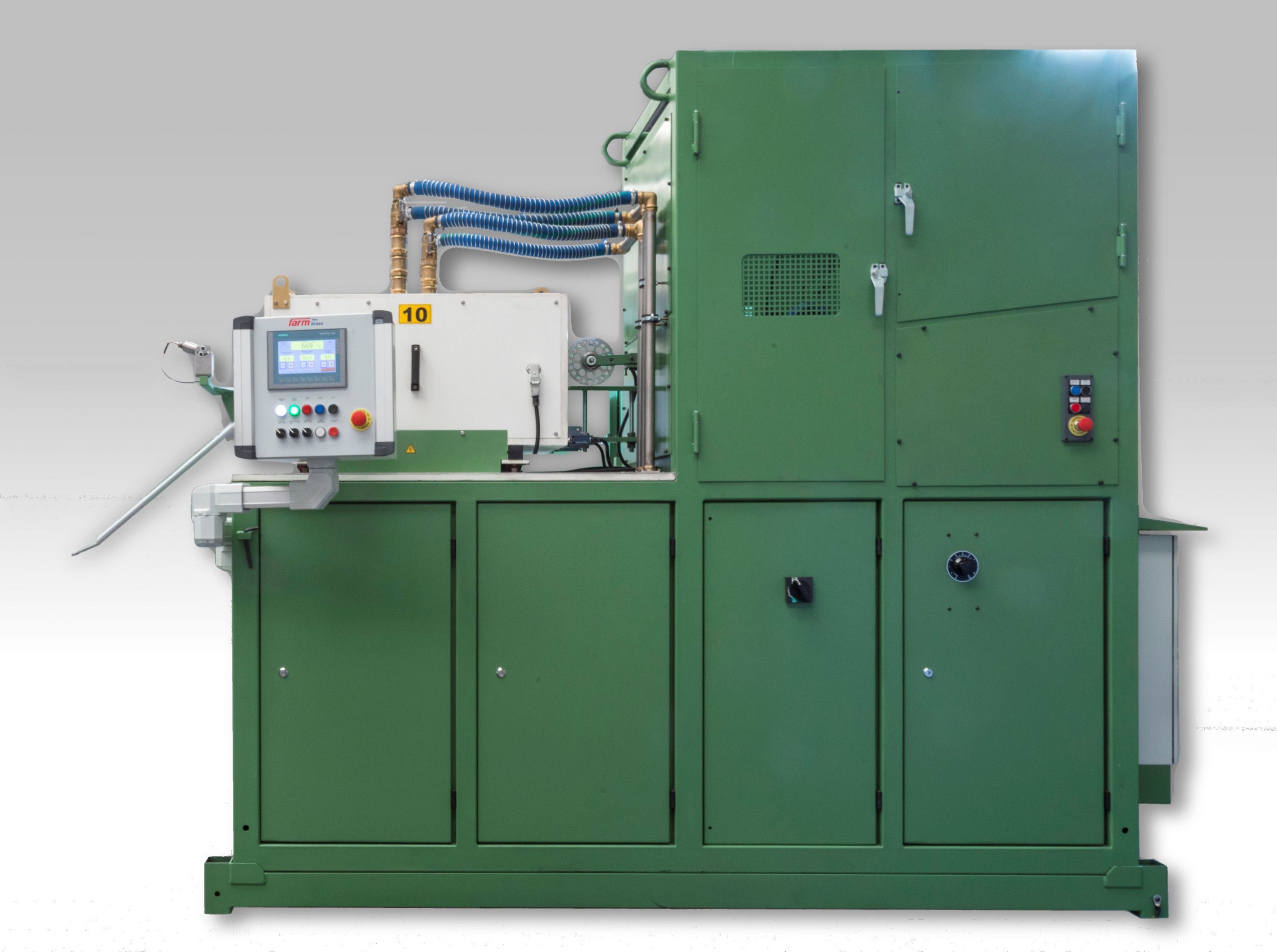

Serie IGRB Riscaldo a Induzione e cesoiatura barre

Il forno continuo è completamente automatico nelle funzioni di caricamento, avanzamento, taglio a caldo e scarico verso la pressa tramite scassettatore e predisposto al sincronismo con la pressa per lo stampaggio in automatico.

L’impianto si contraddistingue per l’elevata versatilità e produttività delle parti da riscaldare, il tutto con un design estremamente curato al fine di ottimizzare al massimo il rendimento occupando il minimo spazio.

Il forno a induzione è corredato di n° 2 induttori sempre connessi all’impianto di raffreddamento. Mediante due binari è possibile spostare manualmente gli induttori rendendo così il cambio di produzione molto veloce. Per quanto concerne la connessione elettrica è sufficiente scollegare i 3 morsetti di potenza e ricollegarli dopo aver cambiato di posizione l’induttore, necessario al nuovo tipo di prodotto da riscaldare.

La barra scorre all’interno dell’induttore su una base in refrattario idoneo allo strisciamento del materiale da riscaldare. Gli elementi principali per il trascinamento sono due motori brushless gestiti da azionamenti dedicati. In aggiunta per un controllo di assoluta precisione saranno utilizzate fotocellule a laser per controllare la corretta posizione della barra.

Il forno sarà corredato di un caricatore automatico di barre. L’operatore depositerà il fascio di barre nell’apposito piano di appoggio e, dopo aver tagliato le fasce di contenimento, gli arpioni cominceranno a portare nella zona di carico la barra da riscaldare. La prima fase sarà soltanto di avvicinamento; durante la seconda fase, dopo consenso del ciclo macchina, la barra sarà depositata nell’apposita rulliera in attesa che il ciclo di taglio dia il consenso ad avanzare. Opportune aperture nelle pareti posteriori eviteranno possibili collisioni con le forche del muletto, ed appositi ancoraggi ne garantiranno la corretta posizione durante tutto il ciclo di lavoro e carico barre.

Movimenti delle lame per la cesoiatura della barra gestite da due motori brushless. Ad ogni cambio di produzione viene eseguito l’avvicinamento delle lame di taglio per ottenere la massima precisione ed efficienza nel taglio. Sistema di lubrificazione esterna per maggiore durata delle lame. Controllo esatta lunghezza dello spezzone prima del taglio mediante punzone a movimento gestito da motore brushless. Una studiata geometria delle lame di taglio ha permesso il doppio utilizzo raddoppiando cosi il numero di tagli. Esaurita la prima sezione di taglio, invertendo e capovolgendo le lame, è possibile utilizzare le stesse per la seconda sezione di tagli. Tempi di sostituzione lame di taglio max 15 secondi.

Dovendo soddisfare tutte le necessità produttive dello stampaggio la parte di barra tagliata scivola sopra un dispositivo che mediante un sistema a motori CN ultra precisi e veloci crea la condizione di poter stampare a figura singola, oppure a doppia figura. Questo sistema ha la funzione di far giungere il materiale da stampare alla mano di presa della pressa.

Sempre mediante un ulteriore spostamento, verrà scaricato in un contenitore apposito, il pezzo terminale di scarto barra.

Serie I.G.E. Forni a Induzione

Il forno a Induzione è completamente automatico nelle funzioni di caricamento, avanzamento e scarico verso la pressa e predisposto al sincronismo con la pressa per lo stampaggio in automatico.

L’impianto si contraddistingue per l’elevata versatilità e produttività delle parti da riscaldare, il tutto con un design estremamente curato al fine di ottimizzare al massimo il rendimento occupando il minimo spazio.

Tutto l’impianto: induttori, alimentatore, vasca acqua, scambiatore di calore sono fissati su apposita piattaforma con piedini di livellamento, il tutto sollevabile con muletto oppure carroponte. Tutto questo per rendere più agevole il trasporto ed il posizionamento.

Il forno è corredato di n° 2 induttori sempre connessi all’impianto di raffreddamento. Mediante due binari è possibile spostare manualmente gli induttori rendendo così il cambio di produzione molto veloce. Per quanto concerne la connessione elettrica è sufficiente scollegare i 3 morsetti di potenza e ricollegarli dopo aver cambiato di posizione l’induttore, necessario al nuovo tipo di prodotto da riscaldare.

E’ possibile applicare un terzo induttore con perno di posizionamento e contattori ad aria “opzionale”.

Le billette scorrono all’interno dell’induttore su una base in acciaio idoneo allo strisciamento del materiale da riscaldare.

Per la doppia alimentazione di billette alla pressa sarà applicato in uscita dell’induttore un sistema di smistamento pneumatico. La gestione avviene attraverso il PLC e nel caso di stampo a singolo pezzo, il dispositivo si posiziona nel punto dove la mano di presa preleva il pezzo caldo.

La zona di riscaldo è controllata tramite pirometro ottico che rileva direttamente la temperatura sul pezzo in uscita. I segnali di rilevamento vengono comunicati in millisecondi alla scheda di modulazione temperatura, la quale permette il raggiungimento ed il mantenimento delle temperature.

Oltre al funzionamento manuale, l’impianto è equipaggiato con PC industriale che consente di visualizzare i parametri di funzionamento del forno, programmare la temperatura di riscaldo, impostare allarmi di temperatura e memorizzare le caratteristiche di riscaldo.

Un PC industriale a tasteggio per l’impostazione della temperatura, tipologia di induttore da utilizzare, tempi avanzamento materiale e movimentazione smistatore, registrazione diagrammi temperature, impostazione ricette e compilazione report cicli di lavoro, teleassistenza integrata mediante connessione a vostra rete internet.

Archiviazione dati: E’ possibile memorizzare e codificare i parametri utilizzati per il trattamento di tutti i pezzi. Questa opzione risulta particolarmente funzionale nel caso in cui sia necessaria una ripetitività di particolari.

Mediante la memorizzazione di tutti i dati relativi al trattamento di un particolare, si possono creare e codificare delle ricette, le quali potranno essere riutilizzate nel momento in cui si ripresenterà il particolare da trattare.

Possibilità di ottenere un report temperature di riscaldo e temperature dei pezzi.

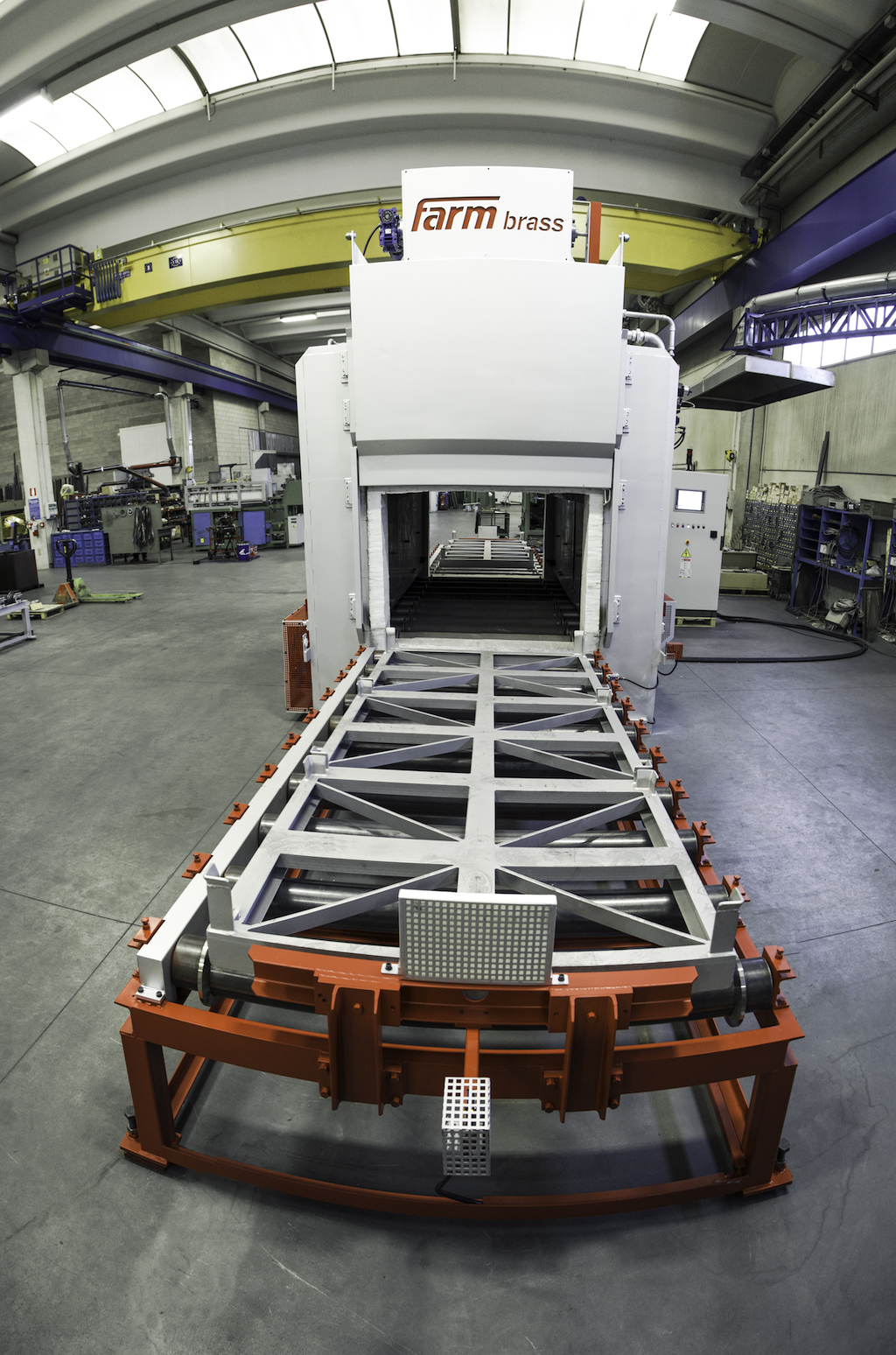

Serie I.G.ROT. Forno a suola rotante

Regolazione della temperatura ad azione proporzionale modulante che consente un’uniformità e temperatura pari a +/- 0.5% del valore impostato.

Rilevamento tramite termocoppia per tutte le zone e pirometro-ottico aggiuntivo solo nella zona di uscita. Riscaldo mediante resistenze comandate da gruppi SCR. Trasferimento del calore sui pezzi in maniera uniforme.

La dimensione della camera è realizzata in base alle esigenze di produzione del cliente.

Comprende un quadro elettrico completo di PC panel per la gestione del forno.

Logica di avanzamento a PLC.

Regolazione della temperatura mediante termoregolatore a microprocessore.

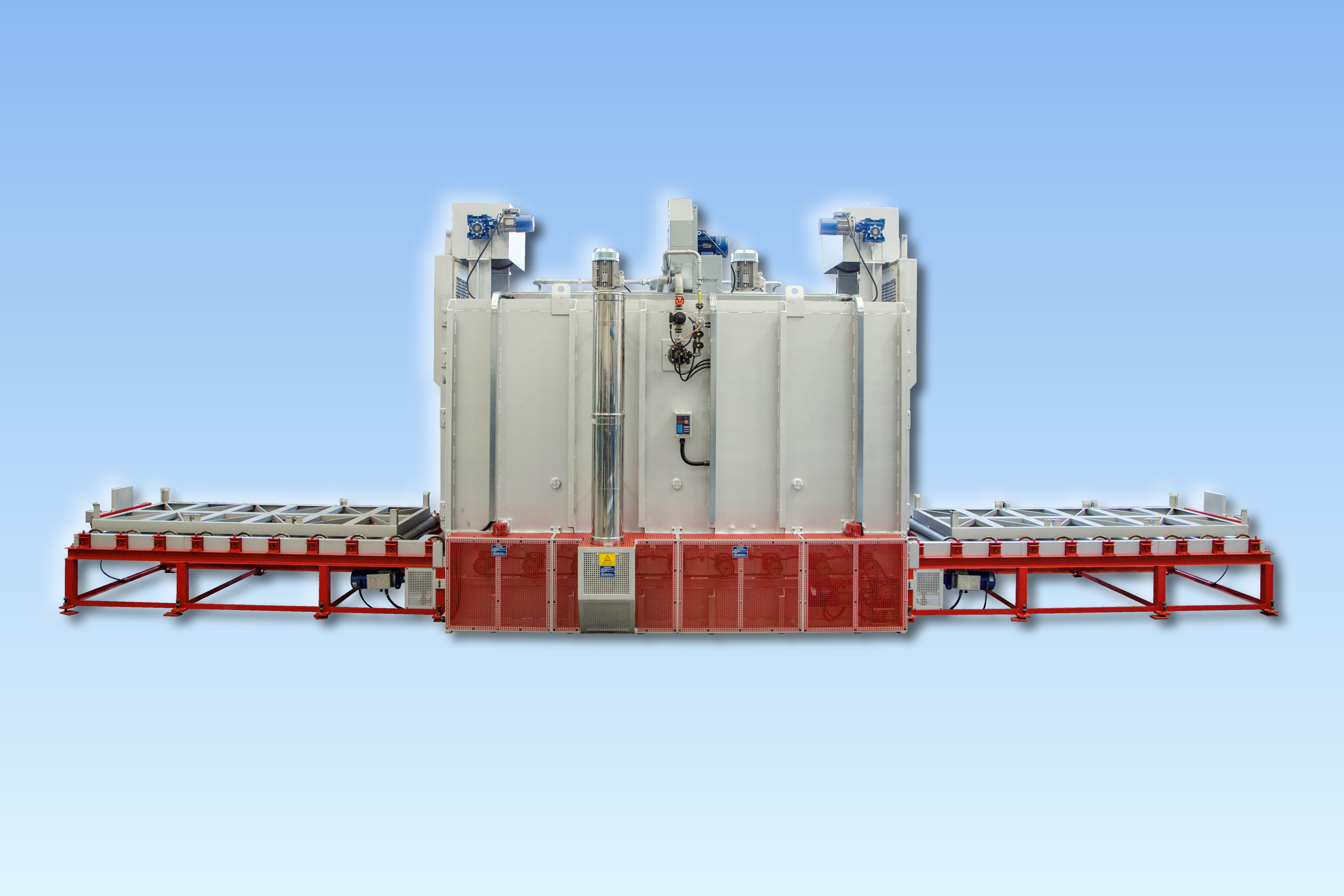

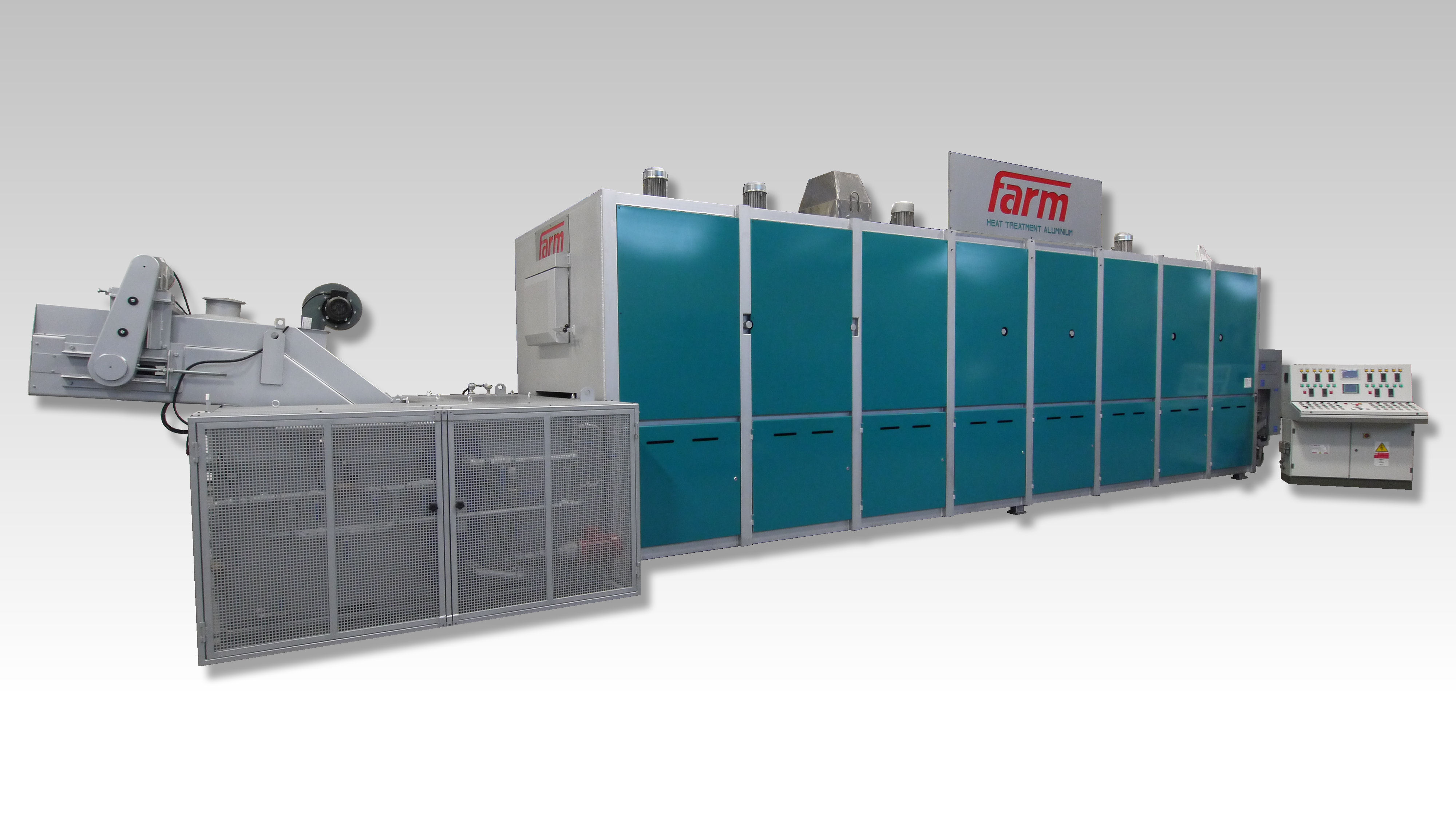

Serie I.G.T Linee di Trattamento termico

Farm brass è in grado di proporre soluzioni tecniche e funzionali anche per la costruzione di impianti personalizzati dedicati a tutti I tipi di Trattamento Termico.

Grazie alla tecnologia del riscaldo indiretto mediante il ricircolo forzato di aria calda gli impianti per il Trattamento Termico di Farm Brass rappresentano la soluzione ottimale per le Vostre esigenze.

La strumentazione utilizzata per la termoregolazione, all’avanguardia nel suo genere, permette di lavorare con una tolleranza sulle temperature in camera di riscaldo di ±5C°.

Associando un registratore videografico multicurve e un pacchetto gestionale di ultima generazione è possibile controllare l’andamento del Trattamento Termico in tempo reale, associando a ogni particolare da trattare la sua ricetta., in termini di “quantità” di calore e “tempo di somministrazione” dello stesso.

Tutto ciò si traduce in un risultato finale di altissima qualità del Trattamento Termico a “cuore” del particolare

“I+S”+”T”:l’equazione vincente

“I” come Invecchiamento

“S” come Solubilizzazione

“T” come Trattamento Termico”

Non sono solo sigle, ma concetti, che Farm Brass applica dal 1977, anno di fondazione.

Acciaio, Ottone, Alluminio. L’utilizzo dei Trattamenti Termici sui metalli (ferrosi e non ferrosi) è tanto ampio quanto la scelta di impianti Farm Brass, estremamente versatili e flessibili, anche in termini di progettazione e layout, trovano applicazione in tutti i settori industriali: impiantistica, automotive, navale, aereospaziale, moda.

Lavorando con i principali gruppi italiani e internazionali, forti dell’esperienza acquisita grazie alla progettazione en installazione ad oggi di più di 1700 impianti in più di trenta paesi nel Mondo, abbiamo plasmato, e talvolta inventato, la tecnologia esistente adattandola in funzione dell’applicazione.

Alcuni esempi di:

Ricottura

Normalizzazione/ Distensione

Cementazione

Indurimento

Tempra

Rinvenimento

Bonifica

Solubilizzazione

Serie I.G.C. Forni per Riscaldo Campionature

Ricerca contestuale:

Ricerca per termine:

No product matches your request.

Le caratteristiche principali dei forni a spinta SERIE S.E. sono la compattezza della struttura senza nulla togliere all’affidabilità del funzionamento. I forni S.E. rispondono perfettamente alla richiesta di un forno di riscaldo economico, versatile e funzionale.

In seguito al notevole successo del mercato estero, i forni S.E. sono ormai molto richiesti anche a livello nazionale grazie alla loro facilità d’uso e all’estrema facilità di regolazioni del diametro e della lunghezza dei pezzi da stampare.

Regolazione della temperatura ad azione proporzionale modulante che consente un’uniformità di temperatura pari a +/- 0.5% del valore impostato. Rilevamento tramite termocoppia su zona. Riscaldamento diretto con bruciatori in volta e fiamma sulle guide.

Nella versione 2G l’interasse delle guide è di 60 mm (pezzi D-55mm) o di 80 mm (pezzi D8-60 mm); nella versione 4G l’interasse è di 50 mm (pezzi D8-45 mm).

Sono disponibili quattro lunghezze di camera: SE100, SE140, SE180 (tutti a 1 zona), dove il numero del modello indica la lunghezza in cm. IL modello SO180 può essere equipaggiato con 2 o 4 guide a seconda della produzione richiesta e dalle dimensioni dei pezzi da scaldare.

S.E. series furnaces.

Main feature of S.E. furnaces series is the mainframe compactness without affecting functioning reliability. S.E. furnaces perfectly respond to requirements for budget, versatile and functional furnace.

Questo forno è stato progettato per il riscaldo delle barre in ottone con integrato il sistema di taglio a cesoiatura. Il sistema di riscaldo a INDUZIONE garantisce un riscaldo efficace di tutta la barra ed il sistema di taglio senza bava agevola lo stampaggio a caldo del pezzo riscaldato all’interno dello stampo. Tutti e sei i movimenti principali sono gestiti a CN mediante motori brushless.

Il sistema di riscaldo a INDUZIONE garantisce un riscaldo efficace di tutte le billette.

La nuova gamma dei forni a suola rotante SERIE I.G.ROT. offre una nuova alternativa per il riscaldo di particolari di tutte le forme e preformati di alluminio, rame, ottone, acciaio.

- Acciaio, Ottone, Alluminio

- Cassoni su rulli o rotaie

- Pezzi su nastro o tappeto

- Vasche per Tempra, Atmosfera controllata

- Forni per Invecchiamento, Forni per Solubilizzazione, Forni per Tempra, Forni per Rinvenimento, Forni per Ricottura, Forni per Indurimento, Forni per Distensione ecc

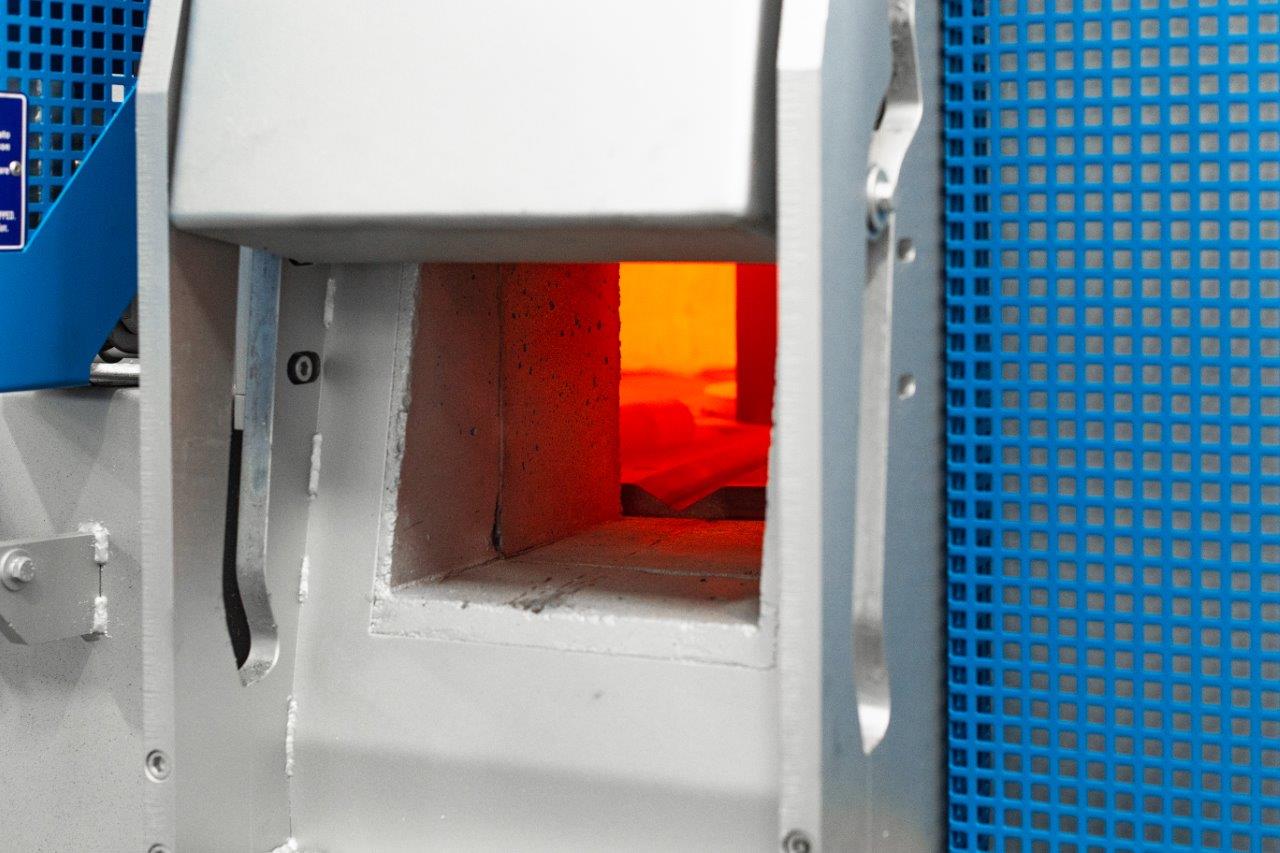

I forni della SERIE I.G.C. sono dedicati al riscaldo delle campionature. Essi sono costituiti da una Camera di riscaldo e da uno o più Bruciatori Atmosferici (a seconda del modello).

Il tutto viene montato si un cavalletto opportuna base di appoggio, con o senza ruote a seconda della richiesta e le esigenze del Cliente.

I.G.C. Series Furnaces

I.G.C. series furnaces are dedicated to sampling heating. These are made up of an heating chamber and on or more atmospheric burners (according to model).

All is assembled on a trestle or a support base, with or without wheels, according to customer’s requirements and needs.