Questa ricerca permette di trovare il modello di forno standard in base ai parametri immessi dal cliente (materiale, lavorazioni, accessori, ecc...)

Questa ricerca permette di trovare il modello di forno ricercando qualsiasi termine all'interno dei titoli, delle descrizioni e delle caratteristiche

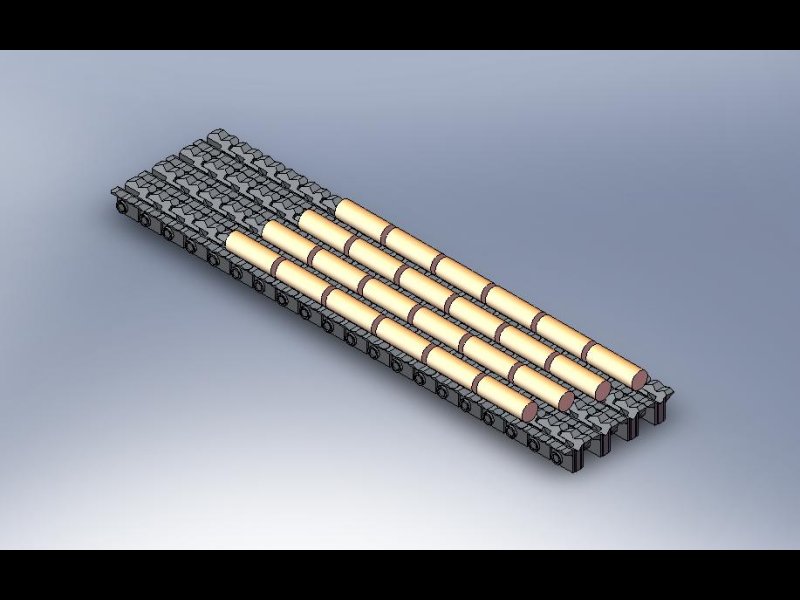

Serie N.O. Forni a Gas a Catena

Serie N.E. Forni a Gas a Catena

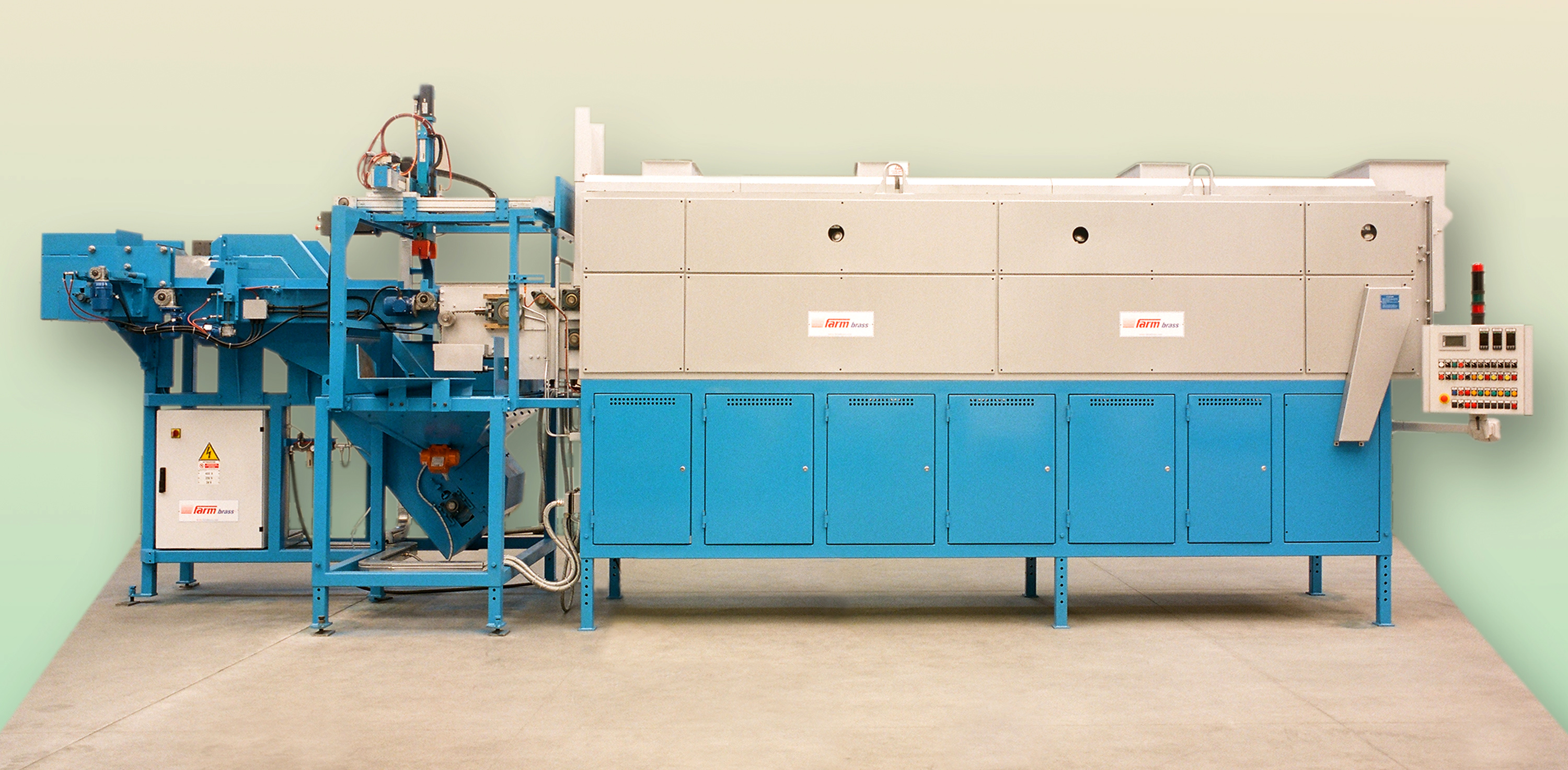

Serie IGT Forni a Gas a Tappeto per Forgiatura Alluminio

Serie I.G.M. Forni a Gas a Spinta

Serie I.G.Q. Forni a Gas a Spinta

Serie I.G.O. Forni a Gas a Spinta

Serie N.O. Forni a Gas a Catena

Realizzati per far fronte alla crescente esigenza di riscaldare

preformati, quadri e dischi di notevoli dimensioni.

Disponibilità di un alto numero di optionals per specifiche esigenze produttive.

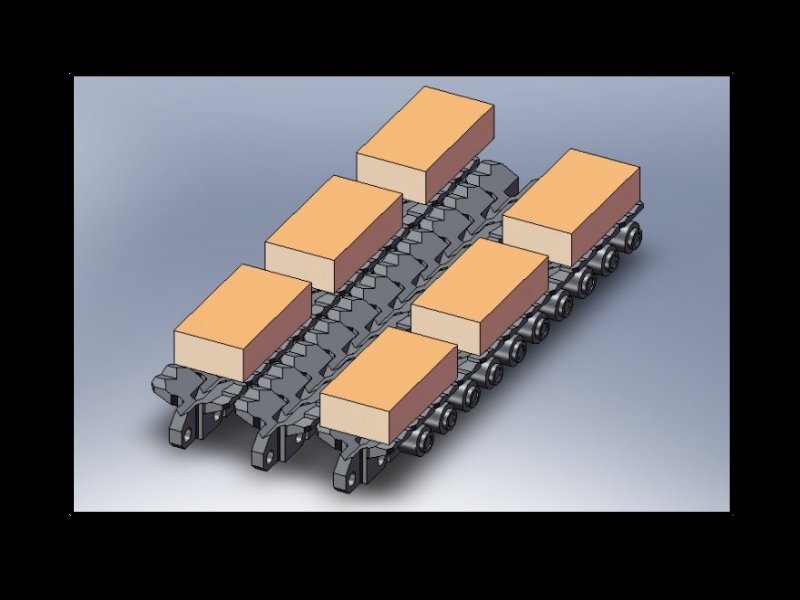

I profili a “V” ricavati sul nastro permettono, inoltre, il facile incolonnamento su più file o colonne

rendendo l’impianto di uso universale.

La catena da noi brevettata è integralmente costruita in acciaio AISI310 ed è racchiusa in una camera coibentata che garantisce stabilità di temperatura con forte risparmio energetico e lunga durata di esercizio.

La catena può essere completamente estratta dal corpo macchina consentendo un’agevole manutenzione con possibilità di sostituire le singole maglie.

Regolazione della temperatura ad azione proporzionale modulante che consente un’uniformità e temperatura pari a +/- 0.5% del valore impostato.

Rilevamento tramite termocoppia per tutte le zone e pirometro-ottico aggiuntivo solo nella zona di uscita. Riscaldo diretto con bruciatori in volta e fiamma

sul nastro. Trasferimento del calore sul nastro in maniera uniforme: minore ossidazione dei pezzi, salvaguardia delle caratteristiche della grafite (se utilizzata).

La camera, di lunghezza variabile a seconda della produzione richiesta, è equipaggiata con 3, 4 o 5 file

di maglie affiancate con l’interasse di 60, 65, 70, 80, 85, 90 e 95 mm in base alle esigenze di produzione del cliente.

Comprende un quadro elettrico e un pannello operatore entrambi a bordo macchina.

Logica di avanzamento a PLC.

Regolazione della temperatura mediante termoregolatore a microprocessore.

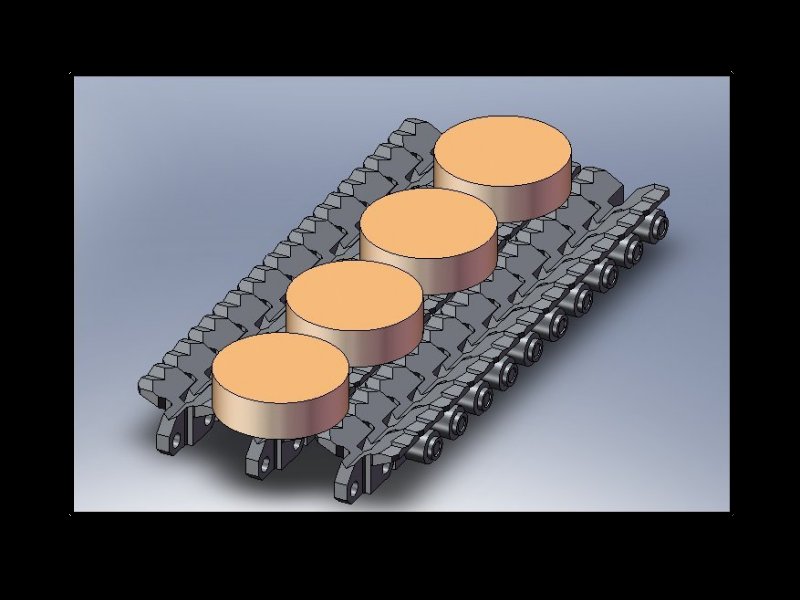

Serie N.E. Forni a Gas a Catena

I profili ricavati sul nastro permettono, inoltre, il facile incolonnamento su più file rendendo l’impianto di uso universale.

La catena da noi brevettata è integralmente costruita in acciaio AIS310 ed è racchiusa in una camera coibentata che garantisce stabilità di temperatura con forte risparmio energetico e lunga durata di esercizio. La catena può essere completamente estratta dal corpo macchina consentendo un’agevole manutenzione con possibilità di sostituirne le singole maglie.

Regolazione della temperatura ad azione proporzionale modulante che consente un’uniformità di temperatura pari a +/- 0.5% del valore impostato. Rilevamento tramite termocoppia per tutte le zone e pirometro-ottico aggiuntivo solo nella zona di uscita. Riscaldo diretto con bruciatori in volta e fiamma sul nastro. Trasferimento del calore sul nastro in maniera uniforme: minore ossidazione dei pezzi, salvaguardia delle caratteristiche della grafite (se utilizzata).

La camera, di lunghezza variabile a seconda della produzione richiesta, è equipaggiata con 3 o 4 file di maglie affiancate con l’interasse di 60, 65, 70, 75 e 80 mm in base alle esigenze di produzione.

Comprende un quadro elettrico e un pannello operatore entrambi a bordo macchina. Logica di avanzamento a PLC. Regolazione della temperatura mediante termoregolatore a microprocessore.

Huge number of optionals available, according to specific production needs.

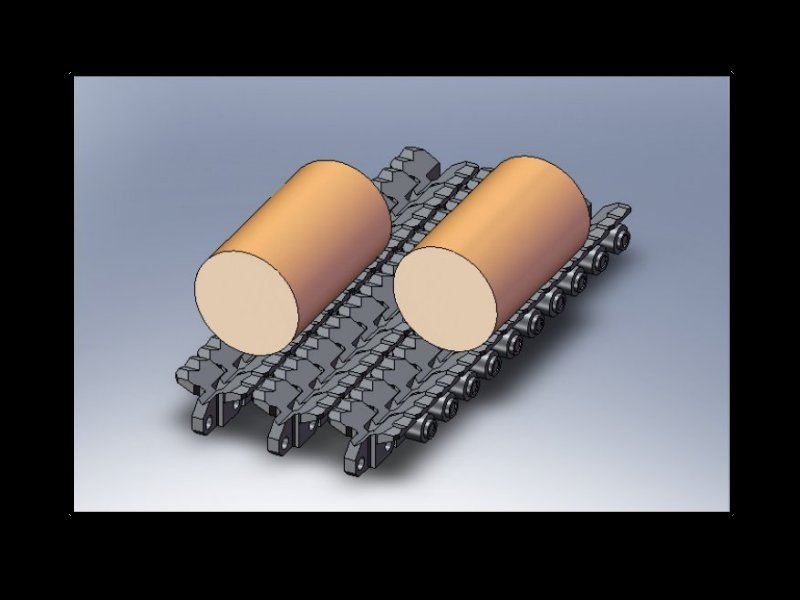

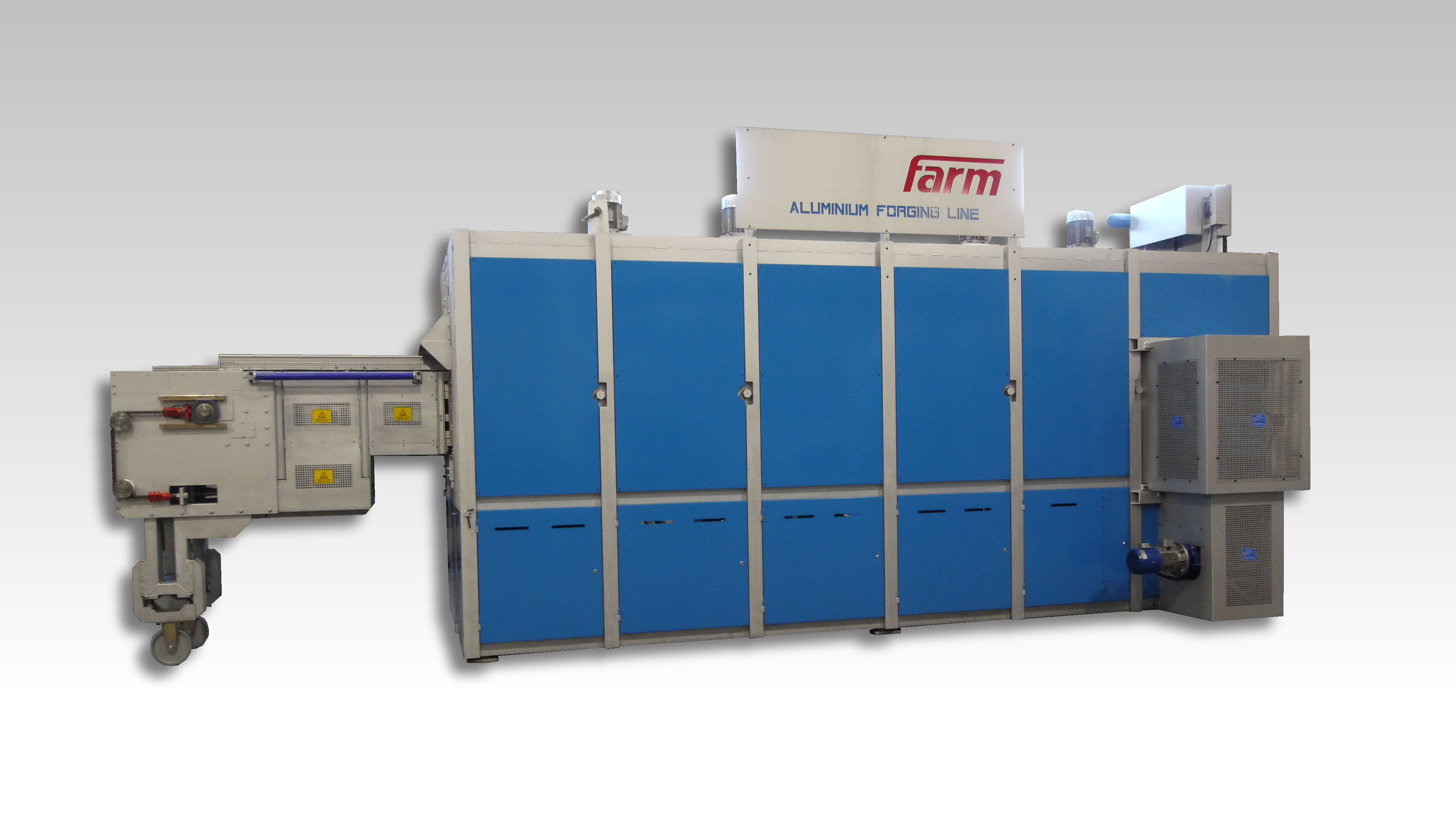

Serie IGT Forni a Gas a Tappeto per Forgiatura Alluminio

La movimentazione dei pezzi all’interno della camera di riscaldo avviene per mezzo di un nastro di

acciaio inox montato su una struttura estraibile per facilitarne la manutenzione. Il gruppo di

movimentazione sporge della camera per consentire il caricamento manuale dei pezzi.

Il nastro (brevetto in corso) è integralmente costruito in acciaio AISI310 garantisce stabilità di

temperatura con forte risparmio energetico e lunga durata di esercizio. Il tappeto può essere

completamente estratto dal corpo macchina consentendo un’agevole manutenzione e pulizia.

Regolazione della temperatura ad azione proporzionale modulante. Rilevamento multiplo su ogni

singola zona tramite termocoppia. Riscaldo indiretto con bruciatori ad alta potenza termica.

Sono disponibili lunghezze di camera diverse e può essere equipaggiata con nastri da 400 a 1000 mm

in base alle esigenze di produzione.

Comprende un quadro elettrico e un pannello operatore a bordo macchina.

Logica di avanzamento a

PLC.

Regolazione della temperatura mediante termoregolatore a microprocessore.

Cassette bruciatori indipendenti poste vicino ad ogni singolo bruciatore con apparecchiature di accensione e rilevamento fiamme.

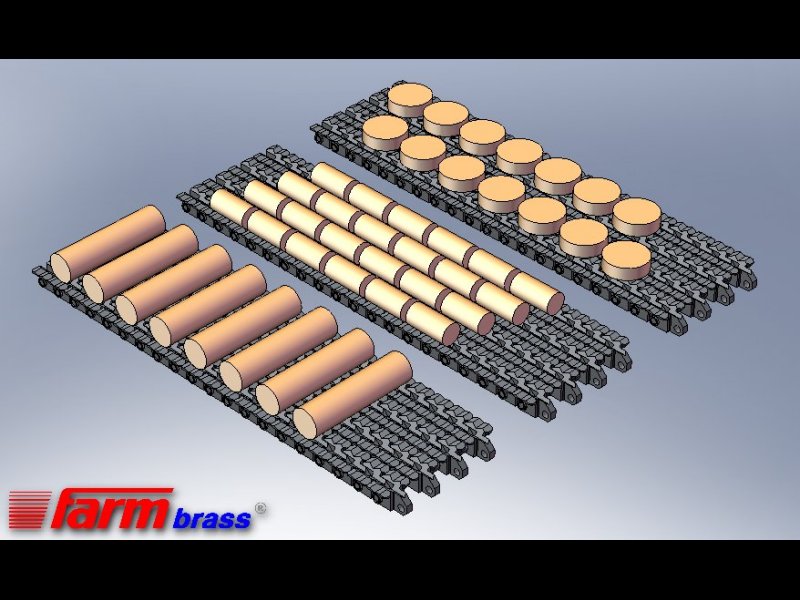

Serie I.G.M. Forni a Gas a Spinta

Regolazione della temperatura ad azione proporzionale modulante che consente un’uniformità di temperatura pari a +/- 0.5% del valore impostato. Rilevamento tramite termocoppia su una o due zone a seconda della lunghezza della camera di riscaldo. Riscaldo diretto con bruciatori in volta e fiamma sulle guide.

Nella versione 3G l’interasse è di 100 mm (pezzi Ø15-80 mm su tre file, Ø15-100 mm su due file esterne ); nella 4G è 80 mm (pezzi Ø 15-65 mm mm su quattro file, Ø15-85 mm su due file esterne).

Sono disponibili diverse lunghezze di camera: IGM2600, IGM 3200, IGM, IGO3600, IGM3800, IGM4200, IGM4800, IGM5200.

Alimentatore/Incolonnatore A1600 (pezzi L.230).

Comprende un quadro elettrico e un pannello operatore entrambi a bordo macchina. Logica di avanzamento a relé elettromeccanici o PLC. Regolazione della temperatura mediante termoregolatore a microprocessore.

Gamma e combinazioni:

- Incolonnatole A1600

- Interasse Guide 3G120, 4G80

- Camera da IGM 2600 a IGM5 100.

Caratteristiche:

Adatti allo stampaggio in continuo di 1, 2 o 4 pezzi (4G) e 1, 2 o 3 pezzi (3G). Movimentazione interna su 3 o 4 guide in acciaio refrattario. Regolazione delle temperature a microprocessore con rilevamenti e termocoppia e pirometro-ottico. Controllo della temperatura con PLC e quadro visualizzatore.

Esempi di pezzi:

Billette diametro da 15 a 60 mm, lunghezza da 25 a 300 mm.

Optionals:

Tra i principali citiamo pirometro-ottico, visualizzatore su pannello operatore, cabina insonorizzante, svuotatole inferiore integrato, imbocco vasca per carico pezzi, convogliatori di scarico in tutte le combinazioni, dispositivo di sacro pezzi.

Availability of wide number of optionals, according to specific product requirements.

Temperature regulation by proportional modulating action, allow ing temperature uniformity to be +/- 0.5% of preset value. Check up by thermocouple for entrance and central zones; by optical pyrometer for the exit zone. Direct heating by burners on the heating chamber vault and flame on tracks.

Tracks stand on steel rods, non directly on refractory; these determines a more uniform heat transfer on tracks: less oxidation of the parts, preservation of graphite features (if used), less bending and longer lasting f tracks, easiness in cleaning the heating chamber hearth.

Six combustion chamber lengths are available: IGM2600 (2 zones) and from IGM3200 to IGM5100 (3 zones). where the model number states the length in mm. The chamber is provided with 3 Tracks having 120 mm wheelbase (pieces diam. 25-100 mm) or 4 tracks having wheelbase 80 mm (pieces diam. 25-60).

Feeder/In-column device A1600 (pieces L.350).

Electrical switchboard and operator panel, both at the machine edge, included. Feed logics by PLC.

Temperature regulation by microchip thermoregurator.

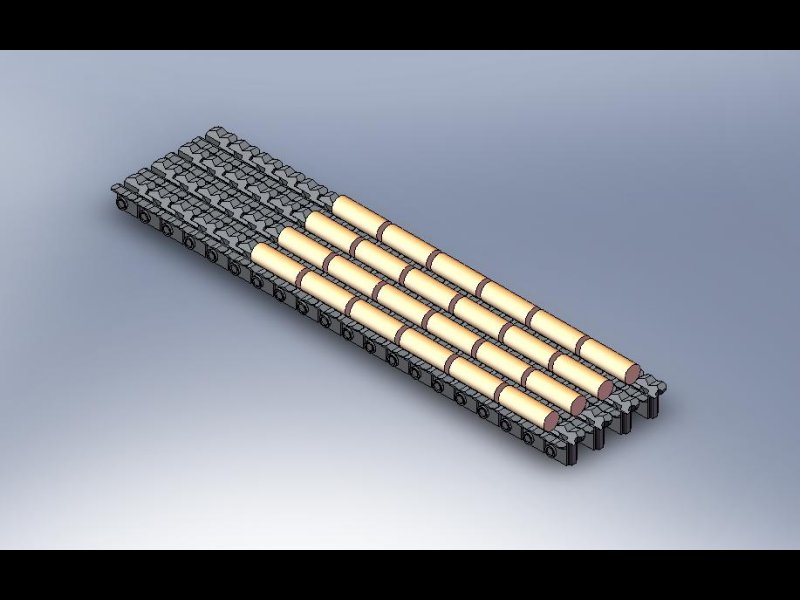

Serie I.G.Q. Forni a Gas a Spinta

Comprende un quadro elettrico e un pannello operatore entrambi a bordo macchina. Logica di avanzamento a PLC.

Le guide appoggiano su tondini in acciaio e non direttamente sul refrattario; ciò determina un trasferimento del calore sulle guide più uniforme: minore ossidazione dei pezzi, salvaguardia delle caratteristiche della grafite (se utilizzata), minore incurvamento e maggiore durata delle guide, facilità nel pulire la suola della camera di riscaldo.

Sono disponibili lunghezze di camera IGQ1800, IGQ2400 (2 zone) e da IGQ3000 a iGQ4200 (3 zone), dove il n° del modello indica la lunghezza in mm. La camera è equipaggiata con 4 guide interasse 60 mm.

Alimentatore/incolonnatore A 1600 (pezzi L.220).

- Incolonnatole A1400

- Interasse Guide 4G60

- Camera IGQ1800, IGQ2400, IGQ3000, IGQ3300, IGQ3600, IGQ3900, IGQ4200.

Caratteristiche:

Adatti allo stampaggio in continuo di 1, 2 o 4 pezzi. Movimentazione interna su 4 guide in acciaio refrattario. Regolazione delle temperature a microprocessore con rilevamenti a termocoppia e pirometro-ottico. Controllo della temperatura con PLC e quadro visualizzatore.

Esempi di pezzi:

Billette diametro da 15 a 55 mm (su 4 file) e da 56 a 80 (su due file), lunghezza da 25 a 270 mm.

Optionals:

Tra i principali citiamo pirometro-ottico, visualizzatore su pannello operatore, cabina insonorizzante, svuotamento inferiore integrato, imbocco vasca per carico pezzi, convogliatori di scarico in tutte le combinazioni dispositivo sacro pezzi, modem per diagnostica remota, carico pezzi con trasportatore.

Designed to allow maximum productivity with minimum overall dimension, these solve more and more present needs of limitation in available room with increased quantity produced.

Temperature regulation by proportional modulating action, allowing temperature uniformity to be +/- 0.5% f preset value. Check up by thermocouple for entrance and central zones; by optical pyrometer on exit zone. Direct heating by burners on the heating chamber vault and flame on tacks.

Tracks stand on steel rods, not directly on refractory, these determines a more uniform heat transfer on tracks: less oxidation of the parts, preservation of graphite features (if used), less bending and longer lasting of tracks, easiness in cleaning the heating chamber hearth.

Chamber lengths IGQ1800, IGQ2400 (2 zones) and from IGQ3000 to IGQ4200 (3 zones) are available, here model number states length in mm. The chamber is provided by 4 tracks wheelbase 60.

Feeder/In-column device A1400 (pieces length 270 mm)

Electrical switchboard and operator panel beside the machine included. Feed logics by PLC:

Temperature regulation by microchip thermoregulator.

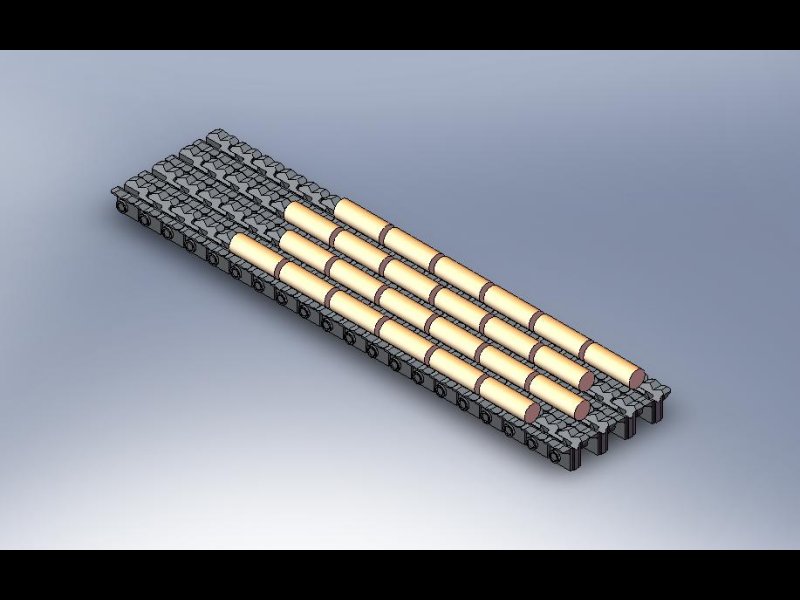

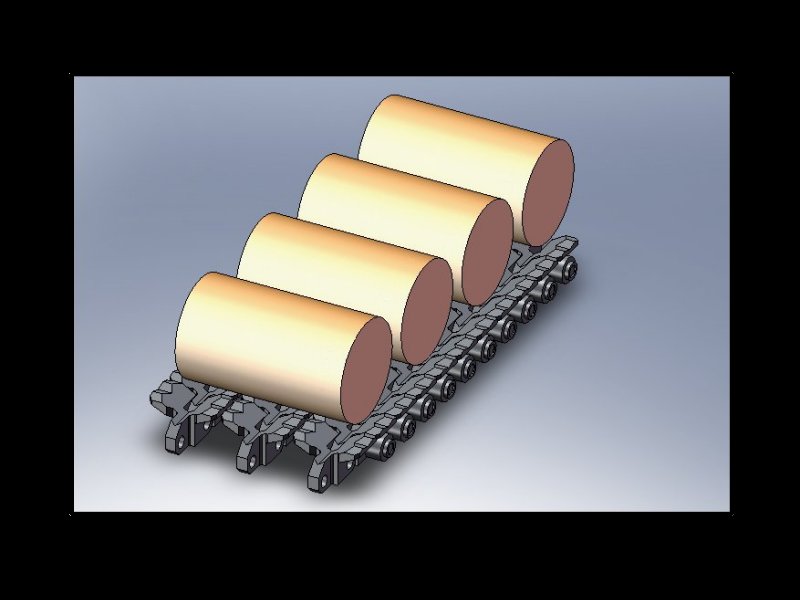

Serie I.G.O. Forni a Gas a Spinta

Alimentatore/Incolonnatore A 1300 (pezzi L.200), A1600 (pezzi L.300).

Gamma e combinazioni:

Incolonnatole A1300, A1600 - Interasse Guide 2G80, 2G120, 3G75, 4G50 Camera IGO1800, IGO2500, IGO3000, IGO3600.

Caratteristiche:

Adatti al riscaldo di pezzi piccoli e medi da 25 gr. a 2.500 gr. Movimentazione interna su 2, 3 o 4 guide in acciaio refrattario. Regolazione delle temperature microprocessore con rilevamenti a termocoppia. Possibilità di riscaldo dischi per stampaggio automatico.

Esempi di pezzi:

Billette diametro da 15 a 80 mm, lunghezza da 20 a 300 mm. Dischi diametro da 25 a 70 mm, spessore da 15 a 50 mm.

Optionals:

Tra i principali citiamo cabina insonorizzante, svuotatole inferiore integrato, incolonnatole dischi, dispositivo separatore dischi, sbocco vasca per carico pezzi, convogliatori di scarico in tutte le combinazioni.

Availability of a huge number of optionals for specific production requirements.

Designed to allow maximum productivity with minimum overall dimension, these solve more and more present needs of limitation in available room with increased quantity produced.

Temperature regulation by proportional modulating action, allow ing temperature uniformity to be +/+ 0.5% of preset value. Check up by thermocouple on one or two zone, according to heating chamber length.

Direct heating by burners on the heating chamber vault and flame on tracks.

In 2G version, tracks wheelbase is 80 mm (parts diam. 15-60mm) or 120 mm (parts dial, 15-80 mm). in 3G version wheelbase is 75 mm (parts diam. 15-60 mm§); in 4G it is 50 mm (parts dial. 15-45 mm).

Four chamber lengths are available: IGO2000, IGO2500 (1 zone) and IGO3000, IGO300 (2 zones), where model number states length in mm. Every chamber can be provider by 2, 3 or 4 tracks according to required production and size of parts to be heated.

Feeder/In-column device A1300(pieces length 200 mm) A1600 (pieces length 300 mm).

Electrical switchboard and operator panel beside the machine included.

Feed logics by electromechanical relays or PLC.

Temperature regulation by microchip thermoregulator.

Ricerca contestuale:

Ricerca per termine:

No product matches your request.

La nuova gamma dei forni a catena SERIE N.O. offre una serie di miglioramenti tecnici atti a

perfezionarne il funzionamento.

La nuova gamma dei forni a nastro della SERIE N.E. offre la stessa qualità di riscaldo della SERIE N.O. con i vantaggi del sistema di incolonnamento utilizzato nelle serie a Spinta. Realizzati per far fronte alla crescente esigenza di riscaldare particolari preformati, quadri e dischi di notevoli dimensioni. Disponibilità di un alto numero di optionals per specifiche esigenze produttive.

N.E. series furnaces.

The new furnaces product range, N.E. SERIES, performs the same heating quality as N.O. SERIES, having the advantages of lining - up device used for Thrust Series.

It is built up to respond to growing demand for pre-formed parts, squares and discs heaving having huge size.

I forni della SERIE IGT., dedicati al riscaldo per la forgiatura e lo stampaggio dell’alluminio, si

distinguono per l’elevata qualità e versatilità delle prestazioni. L’uniformità della temperatura,

condizione essenziale nello stampaggio delle leghe leggere, si ottiene con il trasferimento indiretto del

calore attraverso il convogliamento di aria calda sul nastro trasportatore pezzi.

Progettati per consentire la massima produttività con il minimo ingombro, risolvono le esigenze sempre più presenti di limitazioni di spazio disponibile con incrementi di quantità prodotta.

Il forno a spinta I.G.M. completa la gamma della serie e si distingue per l’elevata potenzialità termica che assicura altissime produzioni orarie con la massima qualità di riscaldo. Prodotti nella versione a 3 o 4 guide, i forni I.G.M. sono progettati per consentire elevate produttività anche in presenza di spazio disponibile estremamente contenuto. La tendenza evolutiva dello stampaggio ha sollecitato il perfezionamento delle caratteristiche qualitative dei forni in termini di uniformità di temperatura e velocità di produzione. La risposta a tali esigenze viene concretizzata da questa serie di forni attraverso l’utilizzo di sofisticati sistemi di rilevamento o regolazione della temperatura. Concepito per alimentare presse della nuova generazione per lo stampaggio automatico ad una, due o quattro impronte. Disponibilità di un alto numero di optionals per specifiche esigenze produttive.

I.G.M. series furnaces complete the series range and distinguish for the very high thermic potential, ensuring very high hours production with the best heating quality. Produced in 3 or 4 tracks version, I.G.M. furnaces are designed to allow high productivity also in presence of extremely limited room available. The evolution trend in hot forging has stimulated perfectioning of quality features of furnaces in terms of temperature uniformity and production velocity. The answer to these requirements is realized by this series of furnaces thanks to the use of sophisticated temperature detection and regulation systems.

I.G.M. furnaces have been designed to feed new generation press machines for automatic stamping of one, two or four figures.

These distinguish for their extreme use versatility and conduction simplicity. Designed to allow maximum productivity with minimum overall dimension, these solve more and present needs of limitation in available room with increased quantity produced. These are suitable for precision heating of huge quantity of small, medium and large parts (maximum weight: 8 kilos/part).

Prodotti esclusivamente nella versione a 4 guide, i forni a spinta I.G.Q. sonno progettati per consentire elevate produttività anche in presenza di spazio disponibile estremamente contenuto. La tendenza evolutiva dello stampaggio ha sollecitato il perfezionamento delle caratteristiche qualitative dei forni in termini di uniformità di temperatura e velocità di produzione. La risposta a tali esigenze viene concretizzata da questa serie di forni attraverso l’utilizzo di sofisticati sistemi di rilevamento e regolazione della temperatura.

Disponibilità di un alto numero di optionals per specifiche esigenze produttive.

Progettati per consentire la massima produttività con il minimo ingombro, risolvono le esigenze sempre più presenti di limitazione di spazio disponibile con incrementi di quantità prodotta.

Regolazione della temperatura ad azione proporzionale modulante mediante termoregolatore a microprocessore che consente un’uniformità di temperatura pari a +/- 0.5% del valore impostato. Rilevamento tramite termocoppia per le zone di ingresso e centrale e pirometro-ottico in quella di uscita. Riscaldo diretto con bruciatori in volta e fiamma sulle guide.

I.G.Q. series furnaces

Exclusively produced in 4 tracks version, I.G.Q. furnaces are designed to allow very high productivity alo in presence of extremely limited room available, The evolution trend in hot morning has stimulated perfectioning of quality features of furnaces in terms of temperature uniformity and production velocity. The answer to these requirements is realized by this series of furnaces thanks to the use of sophisticated temperature detection and regulation systems.

Grande versatilità di impiego, funzionalità e affidabilità sono le caratteristiche principali di una gamma ampia e differenziata, progettata per lo stampaggio a caldo di un pezzo singolo o due pezzi contemporaneamente. Progettati per consentire elevate produttività anche in presenza di spazio disponibile estremamente contenuto.

Disponibilità di un alto numero di optionals per specifiche esigenze produttive.

Regolazione della temperatura ad azione proporzionale modulante mediante termoregolatore a microprocessore che consente un’uniformità di temperatura pari a +/- 0.5% del valore impostato. Rilevamento tramite termocoppia su una o due zone a seconda della lunghezza della camera di riscaldo. Riscaldo diretto con bruciatori in volta e fiamma sulle guide.

Comprende un quadro elettrico e un pannello operatore entrambi a bordo macchina. Logica di avanzamento a relé elettromeccanici o PLC.

Nella versione 2G l’interasse delle guide è di 80 mm (pezzi D15-60 mm) o di 120 mm (pezzi D15-80 mm); in quella 3G l’interasse è di 75 mm (pezzi D15-60 mm); nella 4G è 50 mm (pezzi D15-45 mm).

Sono disponibili quattro lunghezze di camera: IGO2000, IGO2500 (a 1 zona) e IGO3000, IGO3600 (a 2 zone), dove il numero del modello indica la lunghezza in mm. Ciascuna camera può essere equipaggiata con 2, 3 o 4 guide a seconda della produzione richiesta e dalle dimensioni dei pezzi da scaldare.

I.G.O. series furnaces

Great use versatility, functionality and reliability are the main featured of wide and differentiated range, designed to stamp a single parto arm two parts simultaneously. These furnaces have been designed to allow high productivity.also with extremely limited room available.